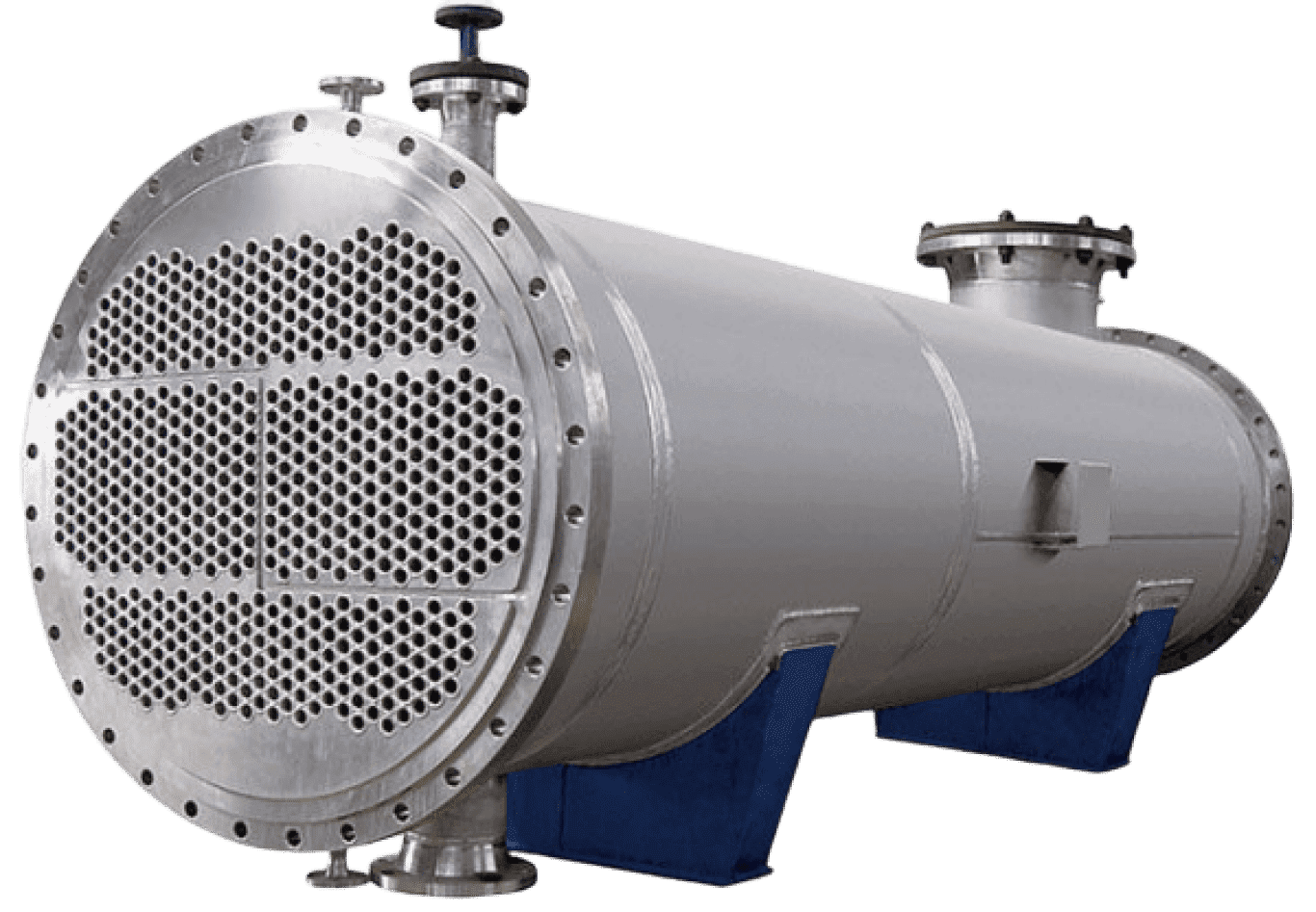

Esanjor imalatı hakkında detaylı bilgiler vereceğiniz bu yazımızda sizler de eşeanjörler ve imalatı hakkında merak ettiğiniz tüm bilgilere ulaşabilirsiniz. Eşanjör, aralarında sıcaklık farkı bulunan sıvı ya da gaz haldeki farklı akışkanların hiçbir şekilde fiziksel temas olmadan bir akışkandan diğer akışkana ısı transferi sağlayan cihazlardır. Eşanjörler genel olarak 3 farklı gruba ayrılır;

- Borulu tip eşanjörler

- Plakalı eşanjörler (sökülebilir tip, yarı kaynaklı tip, kaynaklı tip lehimli tip)

- Özel uygulama eşanjörler (Econocoil eşanjör, spiral eşanjör, platecoil eşanjör)

Eşanjörler sahip olduğu özellikler ve geniş imkanları ile oldukça geniş bir kullanım alanına sahiptir. Gemi, tekstil ve gıda gibi pek çok farklı alanda kullanılabilen eşanjörler, ayrıca farklı bir alternatif enerjiye gereksinim duyulan her sektörde de kendine yer edinmiştir.

Diğer yandan eşanjörler buhar, kızgın yağ kazanı ve kızgın su kazanı kullanılan işletmeler için başta kullanma suyu olmak üzere sıcak su ve buhar ihtiyaçlarının karşılanması için de karşılanması adına oldukça düşük maliyetli çözümler sunar. Bunların yanı sıra enerji geri kazanımı konusundaki uygulamalar ve atık su geri kazanımına ihtiyaç duyulan tekstil sektöründe temizleme gibi önemli faktörler göz önüne alınması durumunda U ve düz borular kullanılarak dizayn edilen eşanjörler her zaman için proses kolaylığı sağlar.

Eşanjör Tasarım ve Üretim Esasları

Eşanjör üretimi genel olarak müşteri istek ve taleplerine göre yapılır. Müşteri, üretici firmaya proses bilgileri kapsamında akışkan özelliklerini de dikkate alarak gerekli bilgileri sunar ve bunun ardından üretime geçilir. Üretim öncesi imalatı gerçekleştirilecek olan üründe ilk olarak;

- Yüzey alanı

- Boru çapı

- Kullanılacak boru sayısı

- Gövdenin boyu ve çapı

- Giriş- çıkış borusu

- Flanş

hesaplamaları yapılır. Daha sonra ise eşanjörün kullanılması düşünülen alanın özellikleri, sistem içerisindeki kirlilik ve korozyon faktörleri de göz önüne alınarak üretime geçilir. Yani eşanjörlerin özel proseslerle üretildiğini söylemek doğru olur.

Eşanjör üretiminde genel olarak boru ve kaynak malzemesine göre U borulu eşanjör boru demetlerin için kaynak yöntemi kullanılır. Ancak düz borulu sistemlerde akışkanın cinsi göz önüne alınarak kaynak ve makineto yöntemi gibi uygulamalar ile üretim yapılır. Bunun yanında hidrostatik test uygulamaları sonrasında alınan test sonuçları bir rapor olarak tutanak haline getirilir ve bu şekilde kayıt altına alınır. Diğer yandan boru ve gövde üzerinde meydana gelen genleşme ya da gerilmelerin alınması gerektiğinde bir ya da birden fazla kompansatör veya gezer ayna sistemi devreye girer.

Eşanjör Tasarımlarında Boru Demeti ve Gövde Bilgileri

Eşanjörler genel olarka müşteri istek ve taleplerinin yanı sıra mevcut proses bilgilerine göre karbon çelik, paslanmaz, bakır ve pirinç borular kullanılmak suretiyle üretilir. Üretim sırasında kullanılan boru çapları 8 mm ile 60,3 mm arasında değişir. Tabi boru çaplarının belirlenmesinde etkili olan akışkanların cinsidir. Akışkanın cinsi ve üretilecek eşanjörün modeline baz alınarak düz ya da U borulu şeklinde yapılan boru demetleri, kireçlenme ve kirlenme gibi ihtimaller göz önüne alınarak tasarımlar gerçekleştirilir.

U boruya sahip olan sistemler genel olarak buharlı sistemler için tercih edilir. Ancak yağ sistemlerinde tek bir tarafı sabit olan ve diğer tarafı gezer ayna bulunduran düz borular ile üretilir. Sistemlerin tasarlanması sırasında göz önüne alınması gereken başka bir önemli husus ise sistemin tam sızdırmazlık özelliğine sahip olması için en doğru conta seçiminin yapılması olur.

Eşanjör Kullanımının Avantajları

Alternatif enerjiye ihtiyaç duyulan işletmeler için birbirinden farklı avantajlar sağlayan eşanjör kullanımı, bu özellikleri ile pek çok sektörde kendine yer edinmiştir. Eşanjör ile gelen avantajlar ise aşağıdaki gibi karşımıza çıkar;

- Yüksek sıcaklık bulunan ortamlarda rahatlıkla çalışabilir.

- Oldukça esnek ve sağlam bir tasarımla üretilir.

- Yüksek basınçlara karşı oldukça dayanıklı bir yapıya sahiptir.

- Termal şoklara karşı önemli ölçüde mukavemet gösterir.

- Eşanjörlerde basınç kayıpları minimum seviyededir.

- Üretim konusunda herhangi bir boyut sınırlaması bulunmaz.

- Ayrıca hem malzeme temini hem de tamiri kolay bir şekilde yapılır.

- Kirli ortamlarda dahi yüksek bir verimle çalışma özelliğine sahiptir.

- İşletmeler açısından maliyetleri oldukça düşüktür.

- Bunların yanı sıra tüm uygulamalarda rahatlıkla kullanılabilir.

Borulu Eşanjör Tasarımında Kullanılan Parçalar

Boru demetleri kullanılarak üretilen eşanjörlerde ısı transfer yüzeyini borular oluşturur. Sistemde yer alan akışkanlardan herhangi biri borularda akarken, diğer akışkan ise gövde kısmında borulara çapraz ya da paralel bir şekilde akmaya devam eder. Bu şekilde ısı transferi tam olarak boru üzerinde gerçekleştirilmiş olur. Bu tip eşanjörlerin tasarımı sırasında;

- Isı transferini tam olarak gerçekleştirmek için U şeklinde kıvrık ya da düz borular

- Boruların tespit edilmiş olduğu ayna ya da aynalar

- Gövdede boruların dışında meydana gelen akışı yönlendirmek ve borulara destek için tercih edilen yön değiştirme perdeleri

- Boru ya da kıvrılmış sac ile üretilen dış gövde

- Gövde kısmında akışkanın giriş ve çıkışını gerçekleştiren gövde nozulları

- Boru tarafındaki akışkanının giriş ve çıkışını mümkün kılan kafa ve kafa nozulları

- Ayna ve kafaların tespit edilmesine yardımcı olan flanş

- Eşanjörün doğru bir alana monte edilebilmesi için kolaylık sağlayan taşıyıcı ayaklar

- Dış yüzeyde oluşan ısı kaybını önlemek için yapılan izolasyon

kullanılır. Bu şekilde ısı transferinin meydana geldiği boru yüzeylerin oluşumları sağlanarak iyileştirilmiş ısı transfer için gerekli ortam oluşturulmuş olur.

Plakalı Eşanjörler

Eşanjör tasarımlarında farklı bir çeşit olarak karşımıza çıkan plakalı eşanjörler, günümüzde farklı uygulamalarda rahatlıkla kullanılabilir ve plakalı eşanjörler oldukça geniş bir ürün yelpazesine sahip yüksek verimli ısı eşanjörleridir. Ayrıca bu tip eşanjörler her zaman modüler yapı kavramına göre üretilir. Gövde, akışkan giriş ve çıkış nozulları ve bunun yanında plakalar farklı şekillerde birleştirilerek standardın dışında olan modellerde eşanjör üretimi yapılabilir. Plakalı eşanjörlerin en önemli özelliklerinden biri çalışma şartları her ne olursa olsun herhangi bir değişim anında plaka eklenebilmesi ya da çıkarılabilmesi olarak ön plana çıkar. Diğer yandan bakım ya da temizlik gibi ihtiyaçların gerekli olması halinde kolay bir şekilde açılarak bakım ve temizlik yapılabilir.

Plakalı eşanjörlerde ısı değişimini meydana getiren plakalar, saplamalar aracılığı ile çelikten yapılan ön ve arka baskı plakalarının arasına ve bunun yanında alt ve üst taşıyıcı barların üzerine dizilerek sabitlenir. Bu sırada kullanılan plakaların her birinin preslenmesi yüksek mukavemetin gerektiği durumlar için oldukça önemli bir konumda yer alır.

Plakalı eşanjörlerde kullanılan plakalar arasında hiçbir şekilde kaynak kullanılmaz ve bunun yanında başka bir bağlantı da mevcut değildir. Standart bir kullanım yapmak için üretilmiş olan bir ünitede her plakaya, her biri köşelerde bulunacak şekilde dört farklı delik açılır. Bunun yanında sızdırmazlığın tam olarak gerçekleştirilmesi ve ısı transferini sağlayan kanallarının oluşturulması için de lastik esaslı contalar tercih edilir. Bu lastik contalar plakanın etrafında yer alan conta yuvasındadır.

Özel Uygulama Eşanjörler

Günümüzde bazı ısı transferi uygulamalarının farklı çözümlere ihtiyaç duyduğunu söylemek mümkündür. Bu nedenle farklı uygulamalar için özel uygulama eşanjörler üretilir. Bu tip eşanjörlerin üretimi yapılmadan önce, proses ile ilgili gerekli olan bilgiler alınır ve bunun ardından alanında uzman ve deneyimli makine mühendisleri ile şematik çizimler yapılır. bu çizimler aynı zamanda sistemin dizayn edilmesi içindir. Çizimler ile ilgili yapılan hesaplamalar ve kontroller üzerinde herhangi bir boyutsal sorun gözükmemesi durumunda üretim resimleri çıkarılır ve bunun ardından üretim aşaması başlatılır.

Özel uygulama eşanjörler, yalnızca dizayn edilmiş olduğu prosese özel ve genel olarak herhangi bir benzeri olmayan eşanjörler çeşitleri olarak karşımıza çıkar. İhtiyaç duyulması halinde üretim sonrasında izole edilir ve bu şekilde dışarıya ısı sızması önlenmiş olur. Borulu eşanjörlerin üretiminde herhangi bir kapasite sınırlaması yoktur. Özel uygulama ile üretimi yapılan eşanjörler de seri ya da paralel bağlantı yapılarak birden fazla gruba ayrılır ve bu şekilde kapasiteleri artırılmış olur.

Özel olarak üretilen eşanjörlerin üretimi sırasında proses ihtiyacına göre kullanılan malzemeler, aynı zamanda eşanjörün kullanılacağı alanın özellikleri doğrultusunda belirlenir ve bu şekilde üretim yapılır.

- St37

- St 35.8

- AISI 304

- AISI 316

- Bakır

- Titanyum

şeklindeki malzemeler özel uygulamalarda çalıştırılmak için üretilen eşanjörlerde tercih edilen malzemeler arasında yer alır.

Borulu eşanjörler genel olarak çok fazla sorun çıkarmayan ve uzun ömürlü bir kullanım sunan bir yapıda olsa da, bazen dış etkenler nedeniyle meydana gelen deformasyonlar ve kirlenmelere maruz kalabilir. Bu nedenle belirli periyotlar altında bakım ve temizlik yapılması önem arz eder. Ayrıca temizlik yapıldığı sırada yanlış kimyasalların tercih edilmesi borulara zarar verebilir. Aynı zamanda eşanjörlerde daha ciddi revizyonların yapılmasını gündeme getirebilir.

Bu yüzden hem bakım hem de temizlik konusunda alanında uzman ve deneyimli ekipler ile periyodik olarak bir sistem geliştirmek ve buna göre bakım ve temizliğin ihmal edilmeden yapılması gerekir. Bakım ve temizlik yapıldığı anlarda korozyon nedeniyle deformasyon yaşayan iç borular, eşanjörün yapısına uygun olarak tek tek ya da demetler halinde değiştirilmelidir. Değişim yapılırken boru malzemeleri istenen şekilde seçilebilir ve bu şekilde değişim yapılabilir.

Türkçe

Türkçe Engilsh

Engilsh

Tüm Yorumlar