Bazı özel uygulamalar dışında basınçlı kaplarda genel olarak iç basınç dış basınçtan daha fazladır. Daha yüksek basınçlı gaz ve sıvıların üretiminde, depolanmasında veya taşınmasında kullanılan silindir biçimli küre, küre, koni veya silindir biçimli hacimlerin birleştirilmesinden oluşan atmosfere kapalı kaplardır.

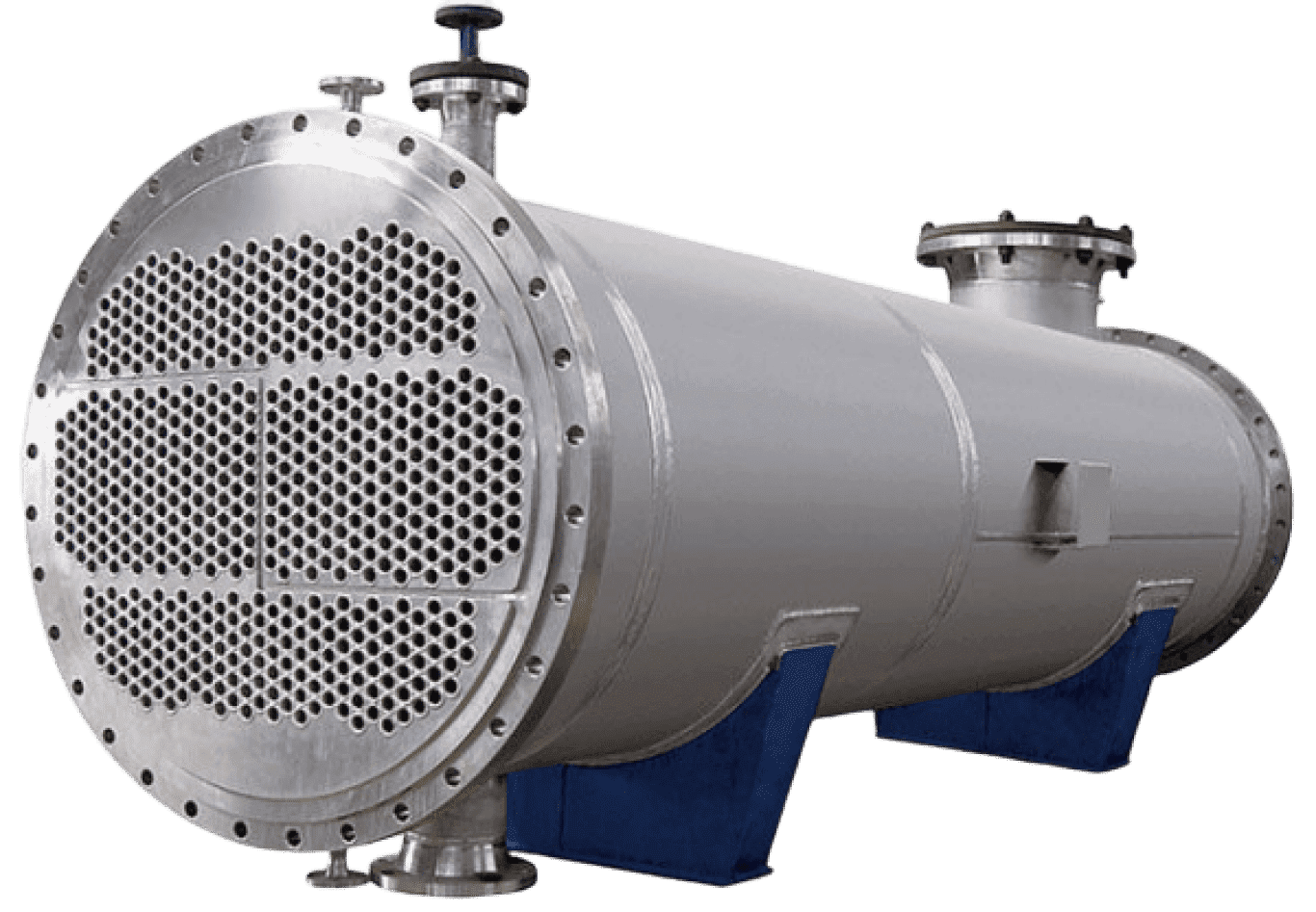

Basınçlı tankların tasarımı, güvenlik faktörü, en üst düzey güvenli çalışma sıcaklığı ve basıncı, minimum tasarım sıcaklığı, korozyon payı gibi parametreleri içerir. Basınçlı tank tasarımı sırasında diğer önemli parametreler olan nozzle yükü, rüzgâr yükü, deprem yükü gibi parametreler de göz önünde bulundurulur. Basınçlı tankların kullanım alanlarına göre çeşitleri şu şekildedir;

- Karıştırıcı tanklar

- Kimyasal madde tankları

- Saha tankları

- Proses tanklar

- Filtre tankları

Karıştırıcı Tankları

Farklı miktarlardaki bileşenlerin hızlı bir şekilde birleştirilmesini sağlayacak şekilde dizayn edilmiştir. Bu tanklar karıştırma işlemini türlerine göre uygun ve etkin şekilde gerçekleştirir.

Kimyasal Madde Tankları

Kimyasal madde tanklarının, dayanıklı yapıları sayesinde kimyasal direnci son derece yüksektir. Agresif kimyasal maddeler ile etkileşime girmediği için kimyasal madde depolaması güvenle sağlanabilir.

Saha Tankları

İşletimi ve tasarımlarında içinde bulunan akışkanın özelliğine bağlı olarak uygulanan birçok çevre düzenlemesi vardır. Atık maddeler, su, petrol endüstrisi, kimyasallar ve diğer tehlikeli maddeler gibi materyalleri sanayi standartları ve yönetmeliklerine uygun olarak kullanılabilir.

Proses Tankları

Bir sürecin parçası olarak bir alt süreci tamamlamak için kontroller ve aksesuarlar ile tasarlanmış ve donatılmış bir kap çeşididir. Bir materyalin ayrılması, soğutulması, harmanlanması, değiştirilmesi ve saflaştırılması proses tankında gerçekleştirilen işlemlerden sadece bazılarıdır.

Endüstriyel alandaki çeşitli aşamaların basınç, zaman, sıcaklık ve diğer çalışma koşulları gibi özel gereksinimleri vardır. İstenen ürün elde edilinceye kadar her aşamada gerekli çalışma koşullarının uygun olarak kontrol edilmesini sağlar.

Proses tank işlemleri, boyaları, kimyasalları, gıda ve ilaç üretimini ürünleri toplu miktarlarda üreten diğer benzer işlemleri içermektedir. Proses tankları genellikle üreticinin işlem şartlarına göre tasarlanır ve üretilir.

Filtre Tankları

İnorganik ve organik katıların beş mikrona kadar çıkarılması için geliştirilmiş su kalitesi arındırma işlemi için tasarlanmıştır. Filtre tankları, bağımsız bir sistem olarak ya da diğer filtreleme teknolojileri için bir ön prosedür olarak veya birlikte kullanılabilir. Filtre tanklarının performans düzeyleri, istenen uygulama hedefleri ile tutarlı ve belirli bir boyuttaki askıda katıları uzaklaştırmak için değiştirilebilir.

Endüstriyel Filtre Tankları, belediye ve kurumsal uygulamalarla birlikte çeşitli servis koşullarında kullanılabilir. Güvenilir, verimli ve uygun maliyetli filtre tankları arıza süresini ve işletme giderlerini azaltır. Endüstriyel işler ve üretim süreçleri için en üst düzeyde saflık standartları sağlar.

Basınçlı Kap ve Kazan İmalatında Kaynak Önemi

Basınçlı kap ve kazan imalatında kaynak oldukça önemlidir. Kaynaklı imalat yapılacak malzemelerin kalitesinden, kaynak telin kalitesine ve kaynak edilecek malzemelerin temizliğine kadar olan süreci en iyi kalitede geçirmek önemlidir. Kaynak yapılmadan önce kaynağın yük altına çalışıp çalışmadığıyla ilgili ve çalışma ortamıyla ilgili kaynak yöntemi belirlenmeli ve bu iş için sertifikası olan kaynakçılar kullanılmalıdır.

Bu işlem yapılmadan önce yapılacak kaynak planı ve haritasına göre süreç belirlenmeli ve mühendislerden yardım alınmalıdır. Malzemeler de, tıpkı canlılar gibi bazı tipik durumlardan etkilenmektedir. Malzeme ısıdan çok etkilenmektedir. Yetersiz ısı iki kaynak metalini birbirine homojen birleşim yapmayacağı gibi fazla ısı da malzemenin istenilen yapısını bozarak gerekli kimyasal ve mekanik değerlerin dışına çıkarabilir. Bu da mühendislik tasarımlarda istemediğimiz bir durumdur. Malzeme kaynaktan sonra tane yapısı bölgesel olarak büyür ve kristal yapısı homojenden çıkar ve kırılgan bir yapıya dönüşür. Bu sebepten dolayı kaynaklı imalattan sonra ısıl işlem yapılması özellikle yük altındaki malzemeler için gereklidir ve uygulanmalıdır.

Basınçlı kapların güvenli bir şekilde görevini yerine getirebilmesi için belirli aralıklarda kontrolden geçmesi gerekmektedir. Bu sebeple basınçlı kaplar imalat, tasarım ve kontrolleri ilgili standartlara uygun olarak yapılmalıdır. Ülkemizde basınçlı kapların kontrolünü ve muayenesini T.S.E ve Türk Loydu kurumları tarafından yapılmakta ve takip edilmektedir.

Türkçe

Türkçe Engilsh

Engilsh

Tüm Yorumlar